Kısaca 8D olarak anılan 8 Disiplin bir problem çözme tekniğidir. Genellikle bir üreticinin, müşterisinin bildirdiği bir problemi doğru tanımlandığını, düzeltici faaliyetin yapıldığını ve analiz edilerek parça ya da prosese dair önleyici tedbirlerin alındığını metodik olarak müşterisine bildirdiği bir araçtır. 8D, şirketler arasında kalite hatalarını önleyici bir iletişim aracı olarak kullanıldığı gibi kurum içinde, tedarikçi ve müşteri prosesler arasında da benzer amaçla kullanılabilir.

8D Yerinde Kalite yaklaşımının çok önemli bilişenlerinden biridir.

İlk olarak Ford tarafından 1987 yılında Takım Odaklı Problem Çözümü adıyla yayınlanmış olup, 90’ların sonunda Ford global bir standart olması için G8D olarak yenilemiştir.

- Kök nedene odaklandığı için kalıcı çözüm üretir

- Sorunun ve benzeri sorunların tekrarını önler

- Hatanın kontrol sisteminden nasıl kaçabildiğinin analizini sağlayarak kontrol sistemini güçlendirir

- Öğrenmeyi geliştirir

- Yangın söndürmenin yetersizliğini benimsetir

- Takım yaklaşımını geliştirerek farklı sorunlara da çözüm olabilecek bir kültür yaratır

- Müşteriye güven verir

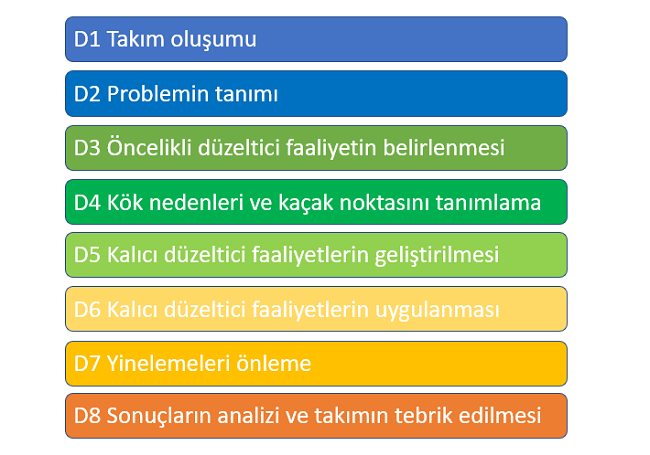

D1: Takım oluşumu

Sorunun oluştuğu, gözlendiği noktalarda çalışan, prosese hakim kişilerden ve genelde 8 kişiyi geçmeyen sayıda bir takım oluşturulur. Takım üyelerinin 8D’nin amacı, hedefi konusunda mutabık olabilmeleri beklenir.

Şampiyon: Takımın öneri ve faaliyetleri için gerekli kaynakları ve liderliği sağlar. Kararları gözden geçirmek ve desteklemek için takım toplantılarına katılır. 8 D’nin sorumlusudur.

Takım Lideri: 8D takımının iş yöneticisi ve sözcüsüdür. Takımı oluşturur ve rolleri belirler. Takımı hedefler ve görevler için 8D metodolojisine uygun olarak yönlendirir. Şampiyon ile koordinasyon halinde çalışır. Tartışmalarda tarafsızlığını korur. 8D toplantılarını düzenler ve ayrıca bir raportör yok ise toplantı notlarını paylaşır.

D2: Problem tanımı

Sorunun kısa fakat net ve spesifik bir tanımı oluşturulmaya çalışılır. Problem tanımını yaparken

- Problem nerede ve ne zaman oluştu

- Neler etkilendi, ne soruna yol açtı

gibi sorulara cevap aranır. Bu bölümde kısa ve spesifik tanımın yanı sıra problemin iyi bir şekilde analiz edildiği ve doğru bir şekilde ele alındığını gösteren ek sayfa kısa yolları verilmesi iyi olur.

Sorunun oluşmasına etki edebilecek değişkenlikleri gösteren 5N1K analizi ya da etki eden faktörlerin sıralandığı Pareto diyagramı veya proses akışı gibi analizler bu kısa yollar ile erişilebilir.

D3: Öncelikli düzeltici faaliyetin belirlenmesi

Bu adımda sorunun acil olarak kontrol altına aldığını gösteren aksiyonlar alınır. Örneğin, stok varsa bloke edilen toplam ürün ve yarı mamül sayısı, nasıl bir ayıklama işlemi yapıldığı, devam eden üretimde aynı hatanın görülmemesi için ne yapıldığı, hangi ilave kontrollerin yapıldığı gibi açıklamalara yer verilir. Bunların yanı sıra bu kontroller yapılarak sevk edilecek ürünlerin iyi parçalar olduğunu belirten farklı bir etiketle sevk edilmesi gerekecek ise yeni etiket bilgileri de paylaşılan açıklamalar arasındadır.

Hatalı olarak ayrılan ürünler tamir görecek iseler, tamirin yeni bir kusura yol açmayacağının nasıl analiz edildiği de beklenen açıklamalar arasında yer alır.

Sorunun tanımlanması aşamasında belirlenen potansiyel nedenlerin yeterince kapsamlı değerlendirildiğinden emin olmak için balık kılçığı analizinden yararlanılır. Bu analiz muhtemel eksik bırakabileceğimiz bazı etkenleri hatırlamamıza yardımcı olur. Kök nedenleri yansıtmadan önce listelediğimiz tüm potansiyel nedenleri geçerlememiz gerekir. Geçerleme çok önemli bir adımdır. Hem geçerli olmayan bir potansiyel nedeni yanlışlıkla geçerli bir nedenmiş gibi göstermemizi önler, hem de geçerleme sırasında yapılan gözlem ve analizler kök neden kalitesine olumlu etki etmiş olur.

Kök neden analizi her bir geçerli nedene ayrı ayrı beşer defa neden diye sorarak bizi etkenlerin kaynağına yönlendirir. Bazen bir nedenin birden fazla kök nedeni ya da birden fazla nedenin tek bir ortak kök nedeni olabilir.

Kök neden analizi hem önleyici hem de düzeltici faaliyetler için bize yardımcı olur.

D5: Öncelikli düzeltici faaliyetin belirlenmesi

Kök neden analizinde belirtmiş olduğumuz görünen neden ile kök neden arasında kalan nedenlerin bir veya bir kaçı düzeltici faaliyet olmaya adaydır. Kök nedene aksiyon almak uzun zaman alabilir ama kök nedenin etki ettiği süreç adımlarına genellikle daha hızlı aksiyon alınır. 8D’ye konu üretim sürecini yüksek dikkat ve kontrol seviyesi ile sürdürmek çok istenen bir durum olmayacağı için bizi kök nedene taşıyan adımlara aksiyon alabilmek kontrol seviyesini tekrar normale döndürecektir.

D6: Kalıcı düzeltici faaliyetin uygulanması

Kök nedenlere acil aksiyon alamasak da, kalıcılığa etkisi büyük olacak, belirlediğimiz öncelikli aksiyonlar en hızlı şekilde uygulanılır. Kalıcı olduğuna inandığımız bu aksiyonlar uygulandıktan sonra sonuçların doğrulanması ve kararlılığının gözlenmesi önemlidir. Bu aşamada henüz kök nedene aksiyon alınmamış olduğu unutulmamalıdır. Geçici iyileşmenin kalıcı bir rahatlığa dönüşmemesi için 8D’lerin ilerlemesini, liste ve tablolar ile takip etmek gerekir. Tablo 8D adımları için planlanan takvime, gerçekleşen takvime ve bir sonraki adımın aksiyonunu dair kısa açıklamaya yer verir.

7inci adım hatanın bir daha tekrarlanmaması için planlandığı şekilde kök nedene aksiyon alabilmeyi gerektirir. Kök nedene aksiyonu gerçekleştirmiş olmak ve sonuçların da iyi olması 8D’nin amacına ulaştığı anlamına henüz gelmez.

4üncü adımda kök neden analizi sırasında belirlenmiş olan hatanın kaçma nedenine dair aksiyonun yeterliliğini de bu adımda tekrar sorgularız.

Kök nedenin oluşmasına engel olamamış süreç adımlarımız da mercek altına alınır. Kök nedeni oluşmasına engel olabilecek bir FMEA süreci gerçekleştirilip gerçekleştirilmediği ya da yapıldıysa atlanan noktalar olup olmadığı gibi sorgularla gelecekte üreteceğimiz benzer ürünlerde de benzer hataların oluşmaması için süreç iyileştirmeleri yapılır. Bu fırsatların hepsi birer öğrenilmiş dersler formu ile dokümante edilir.

İyi bir 8D formunun beraberinde bir kaç öğrenilmiş dersler formu içermesi beklenir.

D8: Sonuçların analizi ve takımın tebrik edilmesi

8D’nin kapanış kısmında tamamlanan faaliyelerler, sonuçların nasıl doğrulandığına dair kısa notlar paylaşılır. Herhangi bir şeyin eksik kalmadığından emin olmak için basit bir tamamlanma kontrol listesi doldurmakta yarar vardır.

8D’nin kapatılabileceğine karar verildiği zaman ekip üyeleri yapmış olduğu analizler ve almış olduğu aksiyonlardan dolayı tebrik edilir.

Stiza, İyi bir müşteri şikayet yönetim sisteminin temel taşları arasında bulunan 8D’nin kurumunuzda etkin kullanılmasını sağlar. Yerinde kalite uygulamalarında mükemmelleşmenize destek vererek, kalitenizle sayesinde rakiplerinizle aranızda büyük farklar oluşmasına yardımcı olur.